Destylator przemysłowy to urządzenie, które odgrywa kluczową rolę w wielu procesach produkcyjnych, szczególnie w przemyśle chemicznym i petrochemicznym. Jego głównym zadaniem jest separacja cieczy na podstawie różnic w temperaturze wrzenia składników. Proces ten polega na podgrzewaniu mieszaniny cieczy do momentu, gdy jeden z jej składników zaczyna parować. Para ta następnie jest schładzana, co prowadzi do jej kondensacji i zbierania w osobnym naczyniu. W praktyce destylatory przemysłowe są projektowane w taki sposób, aby maksymalizować efektywność tego procesu, co często wiąże się z zastosowaniem różnych technologii, takich jak destylacja frakcyjna czy destylacja próżniowa. W przypadku destylacji frakcyjnej, stosuje się kolumny destylacyjne, które pozwalają na wielokrotne skraplanie i parowanie cieczy, co zwiększa czystość uzyskiwanych produktów.

Jakie są zastosowania destylatorów przemysłowych

Destylatory przemysłowe znajdują szerokie zastosowanie w różnych branżach, co czyni je niezwykle wszechstronnymi urządzeniami. W przemyśle chemicznym są wykorzystywane do produkcji rozmaitych substancji chemicznych, takich jak alkohole, kwasy czy rozpuszczalniki. Na przykład w produkcji etanolu proces destylacji pozwala na oddzielenie czystego alkoholu od pozostałych składników fermentacyjnych. W przemyśle petrochemicznym destylatory służą do separacji ropy naftowej na różne frakcje, takie jak benzyna, olej napędowy czy nafta. Każda z tych frakcji ma swoje specyficzne zastosowanie i wymaga odpowiednich parametrów procesu destylacji. Ponadto destylatory przemysłowe są również wykorzystywane w produkcji żywności i napojów, gdzie służą do oczyszczania i koncentracji soków owocowych oraz produkcji wysokoprocentowych trunków.

Jakie są rodzaje destylatorów przemysłowych dostępnych na rynku

Na rynku dostępnych jest wiele rodzajów destylatorów przemysłowych, które różnią się konstrukcją oraz przeznaczeniem. Jednym z najpopularniejszych typów jest destylator prosty, który składa się z jednego zbiornika grzewczego oraz kondensatora. Tego rodzaju urządzenia są stosunkowo łatwe w obsłudze i idealnie nadają się do małych partii produkcyjnych. Kolejnym typem jest destylator frakcyjny, który charakteryzuje się bardziej skomplikowaną budową i pozwala na separację kilku składników jednocześnie dzięki zastosowaniu kolumny frakcyjnej. Jest to rozwiązanie często stosowane w przemyśle chemicznym oraz petrochemicznym. Istnieją także destylatory próżniowe, które działają w obniżonym ciśnieniu, co pozwala na obniżenie temperatury wrzenia substancji i minimalizację degradacji termicznej produktów. Oprócz tego wyróżnia się również destylatory membranowe oraz azeotropowe, które są stosowane w bardziej wyspecjalizowanych procesach produkcyjnych.

Jakie są kluczowe elementy budowy destylatora przemysłowego

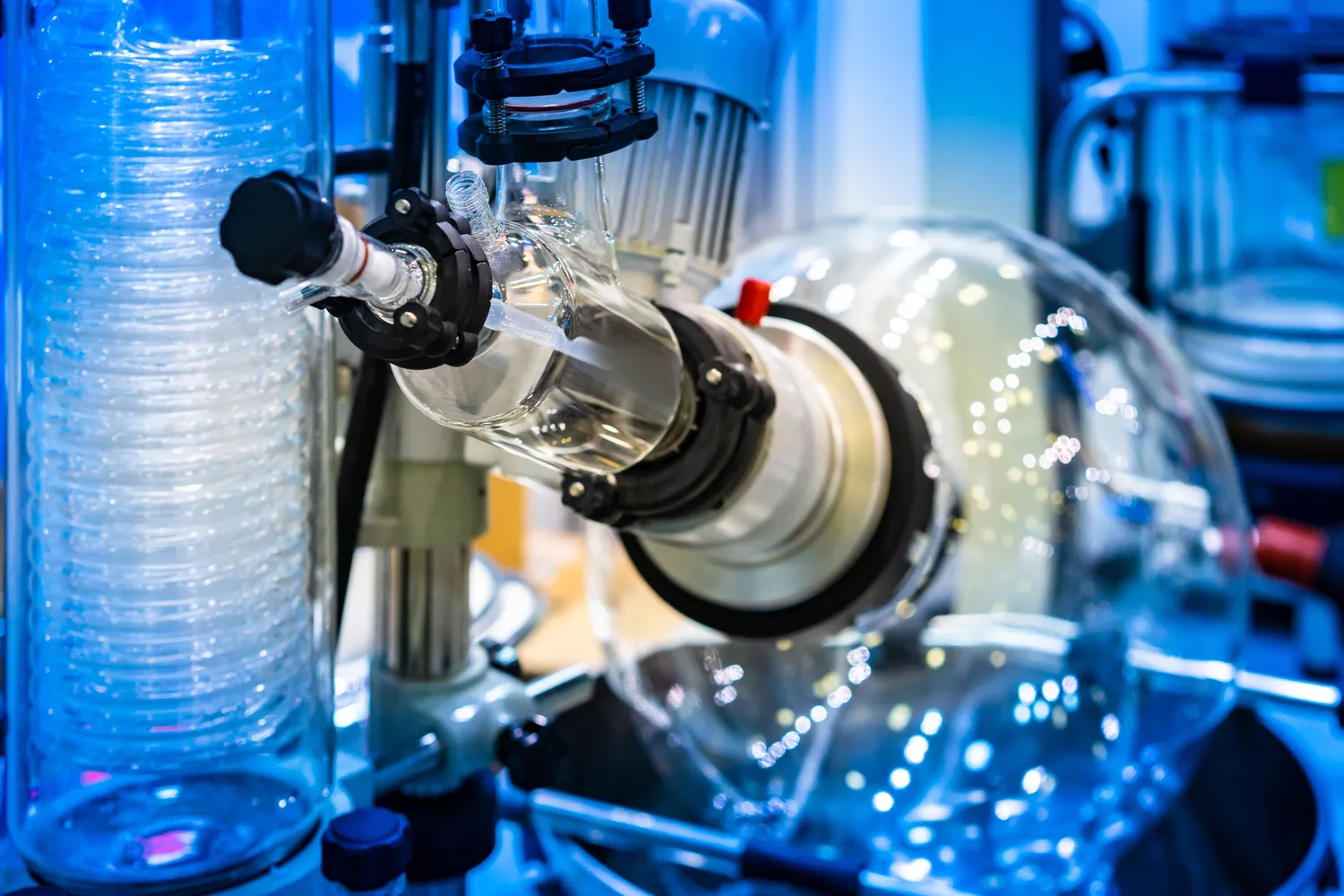

Budowa destylatora przemysłowego opiera się na kilku kluczowych elementach, które współpracują ze sobą w celu efektywnego przeprowadzenia procesu separacji cieczy. Podstawowym komponentem jest zbiornik grzewczy, który służy do podgrzewania mieszaniny cieczy do odpowiedniej temperatury wrzenia. Zbiornik ten może być wyposażony w różne źródła ciepła, takie jak palniki gazowe czy elektryczne grzałki. Kolejnym istotnym elementem jest kolumna destylacyjna, która umożliwia wielokrotne skraplanie i parowanie cieczy. Wewnątrz kolumny znajdują się tzw. packingi lub talerze, które zwiększają powierzchnię kontaktu między parą a cieczą, co przyczynia się do lepszej separacji składników. Po kondensacji para trafia do kondensatora, gdzie zostaje schłodzona i skroplona do postaci cieczy. Ostatnim kluczowym elementem jest zbiornik odbiorczy, w którym gromadzone są uzyskane frakcje.

Jakie są zalety stosowania destylatorów przemysłowych

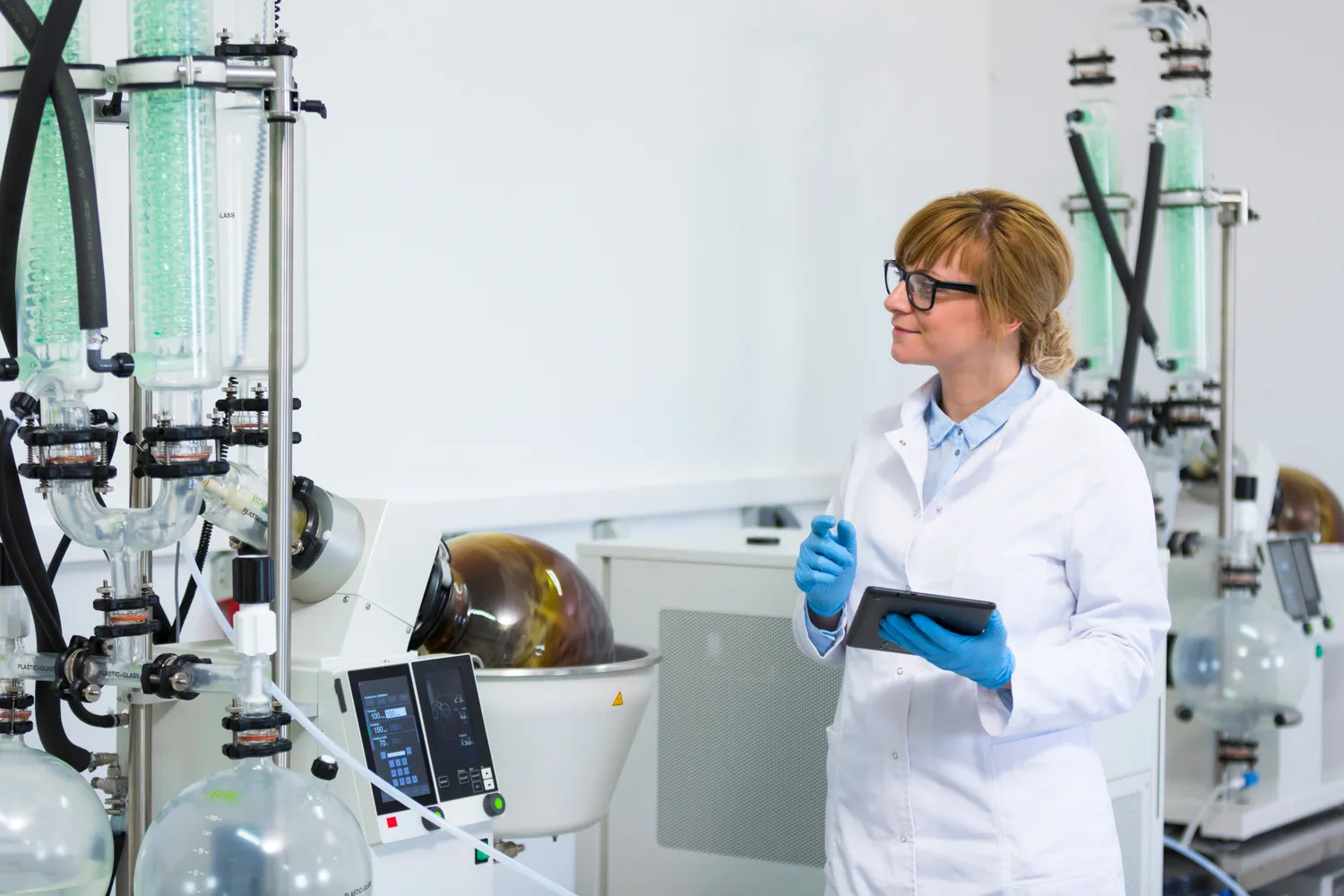

Stosowanie destylatorów przemysłowych przynosi wiele korzyści, które mają kluczowe znaczenie dla efektywności procesów produkcyjnych. Przede wszystkim, destylatory umożliwiają uzyskiwanie wysokiej czystości produktów, co jest niezbędne w wielu branżach, takich jak chemia czy farmacja. Dzięki zastosowaniu zaawansowanych technologii, takich jak destylacja frakcyjna, możliwe jest oddzielanie poszczególnych składników z dużą precyzją, co przekłada się na jakość końcowego produktu. Kolejną zaletą jest możliwość optymalizacji procesów produkcyjnych poprzez automatyzację i monitorowanie parametrów pracy urządzenia. Nowoczesne destylatory są wyposażone w systemy sterowania, które pozwalają na bieżące dostosowywanie warunków pracy do zmieniających się potrzeb produkcji. Dodatkowo, destylatory przemysłowe są często projektowane z myślą o oszczędności energii, co przyczynia się do obniżenia kosztów operacyjnych. Warto również zauważyć, że zastosowanie destylacji w procesach recyklingu i odzysku surowców wtórnych staje się coraz bardziej popularne, co wpisuje się w trend zrównoważonego rozwoju i ochrony środowiska.

Jakie są wyzwania związane z eksploatacją destylatorów przemysłowych

Mimo licznych zalet, eksploatacja destylatorów przemysłowych wiąże się także z pewnymi wyzwaniami, które mogą wpływać na efektywność ich działania. Jednym z głównych problemów jest konieczność regularnej konserwacji i czyszczenia urządzeń. Z czasem w kolumnach destylacyjnych mogą gromadzić się zanieczyszczenia oraz osady, co prowadzi do obniżenia wydajności procesu separacji. Dlatego ważne jest, aby przeprowadzać regularne inspekcje oraz czyszczenie elementów urządzenia. Innym wyzwaniem jest zarządzanie parametrami procesu, takimi jak temperatura czy ciśnienie. Niewłaściwe ustawienia mogą prowadzić do nieefektywnej separacji lub nawet uszkodzenia sprzętu. W związku z tym operatorzy muszą być odpowiednio przeszkoleni i posiadać wiedzę na temat działania urządzenia oraz zasad jego eksploatacji. Dodatkowo zmiany w składzie surowców mogą wymagać dostosowania parametrów procesu, co może być czasochłonne i kosztowne. Wreszcie, należy również uwzględnić aspekty związane z bezpieczeństwem pracy, ponieważ procesy związane z podgrzewaniem cieczy mogą stwarzać ryzyko pożaru lub wybuchu.

Jakie innowacje technologiczne wpływają na rozwój destylatorów przemysłowych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z destylacją przemysłową, co przyczynia się do zwiększenia efektywności i bezpieczeństwa tych procesów. Jedną z najważniejszych innowacji jest zastosowanie inteligentnych systemów automatyki i monitorowania, które pozwalają na bieżące śledzenie parametrów pracy urządzenia oraz szybką reakcję na ewentualne nieprawidłowości. Dzięki temu możliwe jest optymalizowanie procesów w czasie rzeczywistym oraz minimalizowanie ryzyka awarii. Kolejnym kierunkiem rozwoju są technologie związane z odzyskiem energii, które pozwalają na zmniejszenie zużycia energii w procesie destylacji. Przykładem może być zastosowanie wymienników ciepła czy systemów kogeneracyjnych, które pozwalają na wykorzystanie ciepła odpadowego do podgrzewania surowców. Innowacje obejmują także rozwój nowych materiałów konstrukcyjnych, które charakteryzują się lepszą odpornością na korozję oraz wysokie temperatury, co zwiększa trwałość urządzeń. Warto również zwrócić uwagę na rozwój technologii mikrodestylacji oraz nanotechnologii, które otwierają nowe możliwości w zakresie separacji składników chemicznych na poziomie molekularnym.

Jakie są koszty inwestycji w destylatory przemysłowe

Koszty inwestycji w destylatory przemysłowe mogą być znaczne i zależą od wielu czynników, takich jak rodzaj urządzenia, jego wydajność oraz stopień skomplikowania technologii. Na początku warto zwrócić uwagę na koszty zakupu samego urządzenia. Proste destylatory mogą kosztować kilka tysięcy złotych, podczas gdy bardziej zaawansowane modele frakcyjne czy próżniowe mogą osiągać ceny rzędu setek tysięcy złotych lub nawet milionów złotych. Oprócz kosztu zakupu należy uwzględnić także wydatki związane z instalacją i uruchomieniem urządzenia, które mogą obejmować prace budowlane oraz dostosowanie infrastruktury zakładu do potrzeb nowego sprzętu. Koszty eksploatacyjne to kolejny istotny element budżetu – obejmują one zużycie energii elektrycznej czy paliwa do podgrzewania cieczy oraz koszty konserwacji i serwisowania urządzeń. Warto również pamiętać o potencjalnych kosztach związanych z zatrudnieniem wykwalifikowanego personelu obsługującego destylatory oraz szkoleniem pracowników w zakresie ich eksploatacji i bezpieczeństwa pracy.

Jakie są przyszłe kierunki rozwoju technologii destylacji przemysłowej

Przyszłość technologii destylacji przemysłowej zapowiada się obiecująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku dotyczących efektywności energetycznej i jakości produktów. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez wdrażanie systemów sztucznej inteligencji oraz analizy danych big data. Dzięki tym technologiom możliwe będzie jeszcze lepsze prognozowanie parametrów procesu oraz optymalizacja pracy urządzeń w czasie rzeczywistym. Również rozwój technologii odzysku energii stanie się coraz bardziej istotny – przedsiębiorstwa będą dążyć do minimalizacji zużycia energii poprzez zastosowanie nowoczesnych rozwiązań inżynieryjnych i materiałowych. W kontekście ochrony środowiska można spodziewać się wzrostu zainteresowania ekologicznymi metodami separacji substancji chemicznych oraz recyklingiem surowców wtórnych przy użyciu nowoczesnych systemów destylacyjnych. Ponadto rozwój nanotechnologii może otworzyć nowe możliwości w zakresie precyzyjnej separacji składników chemicznych na poziomie molekularnym, co wpłynie na jakość produktów końcowych.